هر آنچه باید درباره تولید نخ ملانژ بدانید

Posted at 12:56h

in اخبار و مقالات

تاریخچه تولید نخ، توجه ما را به سمت نخستین روزهای قرن نوزدهم جلب می کند؛ یعنی زمانیکه به واسطه ابداع روش ریسندگی حلقه ای، این کار امکان پذیر شد. از آن زمان تاکنون پیشرفت های زیادی از بعد فناوری در این صنعت به وجود آمده و وجود روش های فرآیندی ارتقا یافته باعث کارآمدتر و راحت تر شدن رویه تولید نخ شده اند. حال ممکن است این سوال پیش بیاید که نخ واقعاً چیست؟ «نخ مجموعه ای طولی ممتد و به هم پیوسته از الیاف است که بسته به مورد استفاده نهایی ممکن است در موارد مختلفی مورد استفاده قرار گیرد».

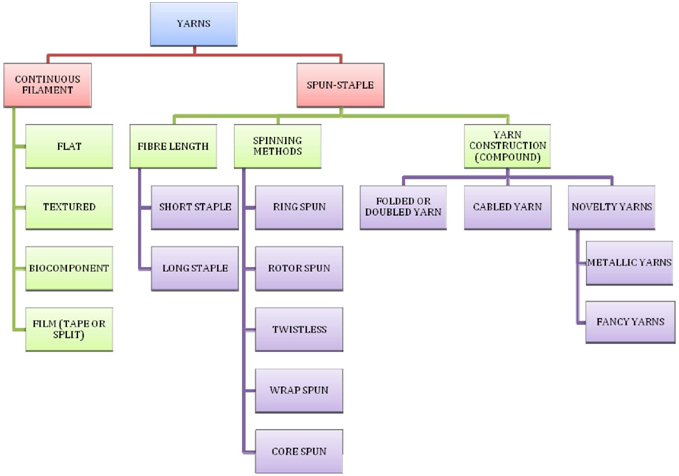

نخ ها به دلیل فرآیندهای تولید مختلف شان، بسیار متنوع هستند. از جمله برخی انواع نخ می توان به نخ ریسیده شده، نخ کمتر تابانده شده، نخ فانتزی، نخ اسلاب دار، نخ ملانژ (نخ رنگ شده) و غیره اشاره کرد. در جدول زیر نخ ها به صورت سیستماتیک طبقه بندی شده اند.

|

نخ ها |

||||||||||||||

|

فیلامنت ها (رشته های پیوسته) |

الیاف کوتاه (استیپل ریسیده شده) |

|||||||||||||

|

فلت (تخت) |

بافت دار |

دو جزئی |

فیلم (نواری یا انشعابی) |

طول الیاف |

روش های نخ ریسی |

ساختار نخ (اجزای نخ) |

||||||||

|

الیاف استیپل کوتاه |

الیاف استیپل بلند |

ریسندگی حلقه ای |

ریسندگی روتور |

ریسندگی فاقد پیچ و تاب |

ریسندگی تاری |

ریسندگی هسته ای |

نخ های تا شده یا دولا |

نخ های کابلی |

نخ های جدید |

|||||

|

نخ های فلزی |

نخ های فانتزی |

|||||||||||||

انواع نخ ملانژ

هندی ها در تولید نخ ملانژ برای اولین بار در دهه 1980 پیشگام بودند. نخ ملانژ غالباً به این صورت تعریف می شود: «نخ تولید شده به واسطه ترکیب حداقل دو یا چند الیاف». معمولاً از اصطلاح ملانژ برای توصیف نخ هایی استفاده می شود که با ترکیب دو الیاف تولید می گردند (حال چه این الیاف از یک نوع و چه از نظر نوع یا رنگ با هم تفاوت داشته باشند).

نخ ملانژ از دو یا چند عدد الیاف رنگی مختلف ساخته می شود که پس از اینکه کاملاً با هم ترکیب گردیدند، ریسیده می شوند. به همین دلیل نخ های ملانژ دارای یک جلوه رنگی منحصر به فرد هستند. علاوه بر این، نخ ملانژ را می توان به دو دسته کلی طبقه بندی کرد:

1- نخ ملانژ ترکیبی

در این نوع نخ ملانژ، الیاف با نسبت های ثابت و مشخصی با هم ترکیب یا مخلوط می شوند؛ مثل نخ PC (مخلوط پلی استر – پنبه) 50:50، نخ PC 30:70، نخ PV 20:80، نخ CVC 40:60 و غیره.

2- نخ ملانژ غیر ترکیبی

برای تولید نخ های ملانژ غیر ترکیبی، الیاف مختلف با هم ترکیب نمی شوند؛ بلکه از یک نوع الیاف با رنگ های مختلف برای تولید نخ استفاده می گردد؛ مثل نخ رنگ شده 100% پنبه ای، نخ 100% بامبو و غیره.

فرایند تولید نخ ملانژ

1- مقدمات فرآیند

روند تولید نخ ملانژ، مانند روند تولید نخ های ساده (رنگ نشده) است؛ اما برخی موارد اضافی وجود دارد که باید در اینجا در مورد آنها صحبت کنیم. در ابتدا پنبه خام به صورت عدلی در انبار نگهداری می شود. پس از اینکه عدل های پنبه طی مدت زمان مشخصی آماده شدند؛ به کارخانه فرستاده می شوند تا با استفاده از روندهای مختلف فرآوری رنگ گردند. در آنجا معمولاً این الیاف به شکل گلوله های پشمی باز می شوند و اغلب از رنگینه های دیسپرس، راکتیو و VAT برای رنگرزی آنها استفاده می گردد. پس از رنگرزی، عدل ها دوباره به کارخانه برگردانده می شوند؛ این عدل ها دوباره باز شده، به خوبی مخلوط گردیده، آماده شده و دوباره به صورت عدلی در می آیند (اما عدل هایی که دارای شماره می باشند). هدف از شماره گذاری این عدل ها، شناسایی آنهاست؛ شماره عدل ها از یک کارخانه به کارخانه ای دیگر متفاوت است و باید به این موضوع دقیقاً توجه شود؛ چرا که معلوم نیست عدل های الیاف با شماره یکسان در کارخانه های مختلف (از نظر صلاحیت رنگ، میل رنگ و ثبات رنگ در برابر مالش و شستشو) شبیه هم باشند. این ویژگی ها به شرایط رنگرزی، کیفیت رنگ، دستورالعمل رنگرزی، شرایط فرآیندی و الیاف مورد استفاده (محتوای الیاف بالغ / نا بالغ / مرده) بستگی دارند. توجه داشتن به این فاکتورها بسیار مهم است؛ زیرا اینها برخی از عوامل پنهانی هستند که باعث ایجاد مشکلات بسیار رایج در نخ ملانژ می شوند؛ مانند عدم پذیرش نخ های ملانژ به دلیل سایه رنگ آنها. از این رو تخصیص شماره به عدل های الیاف حائز اهمیت است؛ چون در این صورت به راحتی می توان منبع به وجود آمدن خطا را پیدا کرد.

این شناسایی ما را به سمت تولید عدل های مناسب الیاف با نظم خاصی سوق می دهد؛ از این رو احتمال ایجاد تغییرات در سایه رنگ نخ های ملانژ تولیدی به میزان زیادی کاهش پیدا می کند. با این حال امکان دارد از روش دیگری هم استفاده شود که به آن «نمونه گیری» گفته می شود. در این روش برای هر عدل جدید یا ترکیب هر سفارش جدید، باید یک نمونه تولید گردیده و با نمونه مشتری مطابقت داده شود. به این ترتیب هم می توان احتمال خطا را کاهش داد، و هم می توان تغییر در سایه رنگ پارچه را محدود کرده و از قبل پیش بینی کرد؛ از این رو می توان اقدامات لازم را انجام داد.

2- انواع ترکیب ها

در حالت کلی ترکیب الیاف، به درصد سایه رنگ (الیاف رنگی) در دستورالعمل ترکیب یا نخ بستگی دارد. از این رو این دسته بندی عمدتاً به سایه رنگ نخ وابسته است؛ اما امکان دارد از دسته بندی انواع روش های ترکیب، برای سهولت کار و تعادل فرآیندی هم استفاده شود.

الف) سایه رنگ ترکیبی اتاق حلاجی

به چنین سایه رنگ هایی که به واسطه ترکیب الیاف در اتاق حلاجی به وجود می آیند، «ترکیبات اتاق حلاجی (Blow Room blends)» گفته میشود. معمولاً سایه رنگ های تیره و اصلی الیاف رنگی در اتاق حلاجی به دست می آیند. اغلب سایه رنگ هایی که درصد آنها بیش از 15% است، در اتاق حلاجی حاصل می شوند. این کار برای ترکیب حداکثری الیاف و یکنواختی سایه رنگ آنها، انجام می گیرد.

توجه داشته باشید که منظور ما از «سایه رنگ» درصد کل الیاف رنگی در نخ است. مثلا فرض کنید می خواهیم سایه رنگی با کد SC‐30 را بسازیم (این کد ممکن است در کارخانه های مختلف متفاوت باشد)؛ از این رو رمزگذاری الیاف به صورت زیر است:

مشکی گوگردی شماره 1= 27.5%

سبز شماره 9 = 3%

پنبه سفید = 69.5%

پس در دستور سایه رنگ SC‐30؛ درصد کلی که به عنوان سایه رنگ در نظر گرفته می شود برابر با 30.5% است.

ب) ترکیب چند لا

این سایه رنگ ها به واسطه ترکیب الیاف در ماشین چند لا کنی، در فرم های مختلف چند لا به دست می آیند و به «ترکیبات چند لا (Drawing Blends)» معروفند. معمولاً سایه رنگ های روشن تر با ماشین چند لا کنی ساخته می شوند؛ زیرا ترکیب آنها آسان بوده و به سهولت میتوان تعادل فرآیندی را برقرار کرد. در ترکیب چند لا می توان سایه رنگ 15% داشت.

3- محاسبه سایه های ترکیبی چند لا:

معمولاً ترکیب های چند لا براساس الزامات ساده سازی فرآیندی و درصد سایه رنگ تنظیم می شوند. با توضیح مثال زیر بحث روشن تر می شود. فرض کنید می خواهیم نخ ترکیبی به سایه رنگ شماره SGL‐915 را با دستورالعمل زیر بسازیم (این کد در همه کارخانه ها یکسان نیست):

زیتونی شماره 1 = 2%

پنبه سفید = 98%

این میزان سایه رنگ مورد نیاز نخ است؛ اما اگر بخواهیم آن را به صورت چند لا ترکیب کنیم، این دستورالعمل متفاوت خواهد بود. حال این امر به ما بستگی دارد، اینکه به صورت چند درصد آنها را با هم ترکیب کنیم و اینکه چگونه فتیله های چند لا را بر روی ماشین چند لا کنی متناسب با درصد مورد نظر تنظیم نماییم. با کمک محاسبات زیر به راحتی می توان این ابهامات را روشن کرد. فرض کنید می خواهیم 2 جعبه فتیله کارد شده ترکیبی اتاق حلاجی را با 6 جعبه فتیله کارد شده پنبه ترکیب کنیم. بنابراین دستورالعمل واقعی به صورت زیر تغییر خواهد کرد، و این نسبت ها باید در اتاق حلاجی ساخته شده و ترکیب گردند.

ترکیب جعبه های فتیله کارد شده = 2

جعبه های فتیله پنبه ای سفید کارد شده = 6

کل الیاف چند لا شده = 8 (در یک طرف ماشین چند لا کنی)

دستورالعمل اتاق حلاجی به صورت زیر است:

زیتونی شماره 1 = 8%

پنبه سفید = 92%

حال سوال این است که این کار چگونه انجام شد؟ یک منطق ساده پشت آن وجود دارد؛ اجازه بدهید آن را محاسبه کنیم. فرض کنید ما در حال اجرای 65 رگه / یارد فتیله بر روی ماشین چند لا کنی هستیم.

ما 2 فتیله ترکیب شده داریم = 65*2 = 130 رگه / یارد

6 فتیله پنبه سفید = 65*6 = 390 رگه / یارد

مجموع (رگه / یارد) = 520 رگه / یارد

با تعیین درصد ساده داریم:

% سایه = 130/520 * 8% = 2%

پنبه سفید = 390/520 * 92% = 98%

این 8% دستورالعمل اتاق حلاجی و 6% الیاف زیتونی شماره 1 اضافه شده بود که در اینجا بر روی دستگاه چند لا کنی کاهش پیدا می کند و در نهایت به 2% می رسد که همان سایه رنگ مورد نیاز نخ است. این کار ممکن است بسته به الزامات کار و ساده سازی فرآیندی انجام شود؛ زیرا ساخت ترکیبات سایه رنگ چند لا در مقایسه با ساخت ترکیبات در اتاق حلاجی، آسان تر است. این عمل فقط یک مانع دارد؛ چرا که گاهاً برای ترکیب مناسب سایه رنگ ها و دستیابی به یکنواختی لازم، باید روند چند لا کنی الیاف دوباره انجام شود. این کار گاهاً بر کیفیت فتیله ها تاثیر می گذارد و باید هزینه زیادی را صرف خرید ماشین آلات اضافی کرد.

4- مشکلات رایج در تولید نخ ملانژ

مشکلات زیادی در روند تولید شاید به وجود بیاید؛ اما در این مقاله قصد داریم تا به مشکلاتی بپردازیم که در حین تولید نخ ملانژ حادث می گردند. هر یک از این مشکلات ممکن است باعث رد محصولات تولیدی ساخته شده و در نهایت تحمیل ضرر هنگفتی شوند. از این رو برای رها شدن از شر این مشکلات، باید به برخی از نقایص اصلی پرداخته و راهکاری برای حل آنها پیدا کنیم. این مشکلات عبارتند از:

الف) نوسان سایه رنگ

هر گاه تفاوتی بین رنگ دو «عدل» نخ که با یک دستورالعمل ساخته شده اند، مشاهده شود؛ به آن «نوسان سایه رنگ» می گویند. این نقص باعث می شود تا اختلافاتی در رنگ نخ یا پارچه تریکو در حالت کلی به وجود بیاید؛ از این رو برای جلوگیری از رد شدن نخ ها یا پارچه های تولیدی باید این عدل ها حذف گردند.

دلایل زیادی باعث وقوع این مشکل می شوند که برخی از این دلایل عبارتند از:

- به وجود آمدن نوسان در تاباندن نخ بر روی ماشین چند لا کنی (نوسان M / T.P.I)

- ترکیب اشتباه الیاف یا دقیق نبودن نسبت الیاف

- رطوبت محتوای نخ

- نوسان تراکم نخ

- الیاف رنگ شده

نوسان پیچ و تاب نخ

در این حالت تفاوت در سایه رنگ ها مشاهده می شود؛ در حالی که سایه رنگ های مشابه بر روی دو دستگاه اجرا می شوند، اما با T.P.I متفاوت. وقتی T.P.I بزرگ تر باشد؛ سایه رنگ تیره تر خواهد بود و در حالتی که T.P.I کمتر باشد؛ سایه رنگ روشن تر به نظر می رسد. برای جلوگیری از وقوع چنین مشکلی، باید آزمون های بررسی T.P.I به دقت انجام شوند. در مثال زیر به صورت واضحی این موضوع را توضیح خواهیم داد.

|

|

|

|

SGD – 1616 (30/1 تریکو بافی، غیر فشرده) |

SGD – 1616 (30/1 تریکو بافی، غیر فشرده) |

|

T.M = 3.75 |

T.M = 3.92 |

تفاوت در سایه رنگ ناشی از T.P.I

ترکیب اشتباه الیاف (اختلاط نا مناسب)

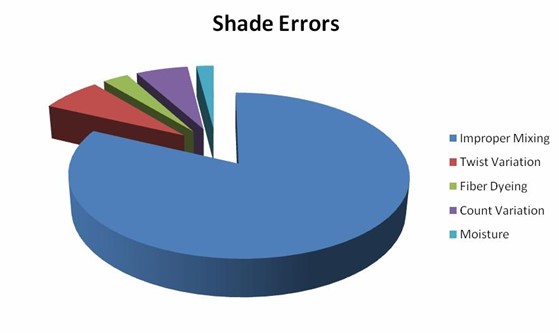

مشکل بزرگ دیگری که بسیار مشاهده می شود استفاده از الیاف نامناسب یا نسبت نامناسب از هر الیاف برای ایجاد ترکیب است که منجر به تغییرات در «تن رنگ» و «عمق رنگ (تیرگی)» پارچه تریکو می شود. نمودار زیر درصد سهم عوامل مختلف را در نوسان سایه رنگ نشان می دهد. از این رو انتخاب مناسب الیاف و نسبت های دقیق بین آنها برای جلوگیری از این نقص عمده لازم است. برای شفاف سازی این موضوع، باید به خوبی به مفهوم دو کلمه ذکر شده فکر کنیم.

درصد علل مختلف تغییر سایه رنگ نخ ملانژ در هزار

ما انواع الیاف سایه رنگی که معمولاً در این صنعت مورد استفاده قرار می گیرند را شناسایی می کنیم. به عنوان مثال، مجموعه ای از الیاف رنگ شده سیاه را در نظر می گیریم.

|

شماره |

کد الیاف |

تن رنگ الیاف |

|

1 |

راکتیو سیاه شماره 1 |

کمی قرمز |

|

2 |

راکتیو سیاه شماره 2 |

سبز |

|

3 |

راکتیو سیاه شماره 3 |

مایل به قرمز |

|

4 |

راکتیو سیاه شماره 5 |

آبی |

|

5 |

راکتیو سیاه شماره 9 |

بنفش |

از مقادیر فوق می توان نتیجه گرفت که حتی الیاف سیاه رنگ مشابه هم تن رنگ های متفاوتی دارند (هنگامیکه این الیاف در معرض نور خورشید قرار می گیرند، این تن رنگ ها به وضوح قابل مشاهده هستند). از این رو استفاده از الیاف نامناسب یا نسبت اشتباه الیاف، باعث تغییر در تن رنگ پارچه یا نخ می شود. یک روش محاسبه ای وجود دارد که می توان به کمک آن تن رنگ ها را تغییر داد و با درصد سایه رنگ ها بازی کرد که در ادامه مقاله درباره آن صحبت می کنیم.

حال بیایید به عمق (تیرگی) سایه رنگ بپردازیم. عمق سایه رنگ را می توان به عنوان «تیرگی یا روشنی سایه رنگ تعریف نمود». هر وقت مشکلی در سایه رنگ نخ یا پارچه به وجود آمد؛ ابتدا بررسی کنید که تن رنگ متغیر است یا ثابت؟ به هر حال عمق سایه رنگ وجود دارد؛ اما ممکن است تیره تر یا روشن تر باشد.

به عنوان مثال سایه رنگ کد SCD – 502 را با دستور زیر در نظر بگیرید:

شکلاتی شماره 4 = 4.5%

شکلاتی شماره 1 = 18.5%

قهوه ای شماره 7 = 44%

زرد شماره 2 = 1.75%

پنبه سفید = 31.25%

این دستورالعمل در نهایت سایه رنگ زیر را به ما می دهد:

تغییر نسبت الیاف مختلف مورد استفاده محسوس است؛ پس تن سایه رنگ با تن رنگی مورد نظر متفاوت خواهد بود. اما می توان با استفاده از یک سری محاسبات به تن رنگی مورد نظر رسید. به این محاسبات «تبدیل اختلاط» گفته می شود. حال ببینیم این کار چگونه انجام می شود.

|

شماره |

کد الیاف |

دستورالعمل اصلی |

دستورالعمل رد شده |

مقادیر جدید |

اختلاف |

|

1 |

شکلاتی شماره 1 |

18.5 |

18 |

21 |

2 |

|

2 |

شکلاتی شماره 2 |

4.5 |

4.5 |

5.24 |

0.74 |

|

3 |

قهوه ای شماره 7 |

44 |

42 |

49 |

7 |

|

4 |

زرد شماره 2 |

1.75 |

1.5 |

1.749 |

تقریباً صفر |

|

5 |

پنبه |

31.25 |

34 |

39.66 |

5.66 |

در ستون دستورالعمل رد شده، نسبت الیاف را تغییر داده ایم. این کار برای روشن کردن مفهوم کار و درک بهتر آن انجام می شود. لازم به ذکر است که این امر تنها در صورتی امکان پذیر است که شما دیدی عالی، بدون کوری رنگ، تجربه ای زیاد و رویکردی متمایز برای تشخیص تن رنگ الیاف داشته باشید. حال چنانچه به قبل از دستورالعمل رد شده برگردیم؛ باید هر الیافی که انتخاب می کنید درصد آن را از دستورالعمل اصلی کم نمایید. به عنوان مثال برای زرد شماره 2 طبق مراحل زیر عمل می شود:

1- مقدار اصلی را بر مقدار انحراف تقسیم کنید تا یک ثابت حاصل گردد.

(1) 1.75/1.5 = 1.1666

2- حال این مقدار ثابت (1.1666) را در تمام مقادیر دستورالعمل رد شده، یک به یک ضرب کنید و پاسخ ها را در ستون سوم در برابر هر یک از این مقادیر بنویسید. به عنوان مثال 1.1666 * 18 = 21

3- در ادامه مقادیر دستورالعمل رد شده را از مقادیر جدید کم نمایید و پاسخ ها را در ستون بعدی (اختلاف) یکی یکی بنویسید. به عنوان مثال 21 – 18 = 2. این کار به این دلیل انجام می شود که قبلاً مقادیر الیاف در دستورالعمل رد شده قید گردیده؛ به همین دلیل برای تبدیل آنها به دستورالعمل اصلی، باید این مقادیر را حذف نمود.

4- مقدار ذکر شده در ستون اختلاف باید به مقدار ترکیب رد شده به ازای 100 کیلوگرم اضافه شود تا مقادیر ترکیب به دستورالعمل اصلی تبدیل شوند. اگر 2000 کیلوگرم مخلوط مازاد است، آن را در عامل 20 ضرب کنید.

5- با این کار دستورالعمل اصلی حاصل می گردد و ترکیب را می توان تبدیل کرد؛ بعد از این مرحله باید نسبت های الیاف را به صورت دستی یا با کمک ماشین آلات، کامل و به شکلی صحیح ترکیب نمود. برای این کار می توان از روش زیر استفاده کرد.

6- تمام مقادیر ستون «مقادیر جدید» را با هم جمع کنید و درصد هر کدام از الیاف را پیدا کنید؛ این درصد باید با مقدار دستورالعمل رد شده، برابر باشد. به عنوان مثال اگر مجموع 116.65 باشد، پس داریم

116.65 /21 × 100 = 18

7- این روشی بود که می توان با استفاده از آن ترکیبات را تبدیل کرد. اما باید توجه داشته باشید که کل روند کار به دید و تجربه شما بستگی دارد.

محتوای رطوبت نخ

الیاف پنبه ماهیتی آب دوست دارند و براساس درصد بازیابیشان، رطوبت جو را جذب می کنند. با توجه به این عامل، نخ آماده می گردد تا استحکامش بیشتر شود و مقداری به آن وزن داده شود. بنابراین چنانچه پارچه تریکو از ترکیب دوک های نخ آماده شده و آماده نشده ساخته گردد؛ نوع خاصی از سایه رنگ در پارچه ظاهر می شود.

نوسان تراکم نخ

یک نوع سایه رنگ داخلی وجود دارد (وقتی پارچه به صورت مورب در معرض نور خورشید قرار می گیرد؛ قابل مشاهده است) که در صورت وجود اختلاف در تراکم دو نخ زوج متقاطع، بر روی پارچه دیده می شود. از این رو برای جلوگیری از این مشکل، باید چله پیچی به صورت دوره ای انجام شود تا از ایجاد تغییر در کلاف فتیله ها، کلاف فتیله های پشمی و تراکم نخ جلوگیری گردد.

الیاف رنگ شده

یکی از عواملی که شدیداً به آن بی توجهی می شود؛ رنگرزی الیاف است. ما درباره ثبات رنگ در برابر شستشو و مالش مطمئن نیستیم؛ به همین دلیل در تولید دچار مشکلات زیادی می شویم. از این رو برای مقابله با این مشکل، باید آزمایشات ثبات رنگ در برابر شستشو و مالش را برای هر یک از الیاف مورد استفاده انجام داد و سپس همان گونه که در این مقاله صحبت کردیم، باید به هر عدل یک «شماره عدل» اختصاص داد.

ب) نوسان در نسبت بندی

این خطا در ترکیب نخ ملانژ و بیشتر در نخ های PC / PV / Heather Grey مشاهده می شود. این مشکل ممکن است باعث تیره یا روشن شدن سایه رنگ شود، و ناشی از افزایش درصد هر یک از مواد تشکیل دهنده نخ است. با چله پیچی دوره ای و چک کردن کلاف فتیله بر روی ماشین چند لا کنی و ماشین نیم تاب، می توان از وقوع این مشکل جلوگیری کرد. در ضمن باید محاسبات انجام شده را دوباره بررسی کرد تا از صحت درصدها مطمئن شد.

ج) لکه دار شدن پارچه

این مشکل مربوط به پارامترهای کیفی پارچه است. در واقع در مورد کیفیت نهایی پارچه یا نخ است. باید توجه داشت که هیچ گونه نقطه سفیدی (نپ) نباید بر روی سطح سایه رنگ تیره نخ دیده شود. به همین ترتیب نباید هیچ گونه نقطه (نپ) تیره ای بر روی سطح سایه رنگ روشن نخ ملاحظه گردد. برای جلوگیری از وقوع چنین مشکلی، باید مواد اولیه مورد استفاده قبلاً مورد بررسی قرار بگیرند. به عنوان مثال هر سایه رنگ تیره، شامل 80% سایه رنگ و 20% پنبه سفید است. بنابراین به جای استفاده از عدل های پنبه در دستورالعمل ترکیب که ممکن است باعث نپ دار شدن پارچه نهایی شوند؛ باید از فتیله های کارد شده در دستورالعمل ترکیب استفاده کرد.